स्पॉट वेल्डिंग मशीन

स्पॉट वेल्डिंग के लिए डिवाइस अपरिवर्तनीय हैकई तकनीकी प्रक्रियाओं में उपकरण, भागों के विश्वसनीय कनेक्शन प्रदान करते हैं। परिणाम की गुणवत्ता वर्तमान की परिमाण, सामग्री के प्रकार, संयुक्त क्षेत्र और इलेक्ट्रोड के आयाम जैसे कारकों से प्रभावित होती है।

विवरण

स्पॉट वेल्डिंग औद्योगिक दोनों में प्रयोग किया जाता है,और रहने की स्थिति। यह बेन्ट प्रोफाइल, स्टील और गैर-लौह धातु उत्पादों के साथ काम करने के लिए सबसे उपयुक्त है। यह तकनीक उच्च सीम शक्ति और अर्थव्यवस्था प्रदान करती है। इसके अलावा, मरम्मत के लिए रसोई उपकरण और विभिन्न उपकरणों का उपयोग करना संभव है।

प्रक्रिया व्यक्तिगत संयोजन पर आधारित हैतत्व और उनके निर्धारण। उसके बाद विवरण के एक विद्युतीय प्रवाह हीटिंग के माध्यम से किया जाता है। आवश्यक बिंदु पर तत्वों के सापेक्ष स्थान पर विशेष ध्यान दिया जाता है, जो पूरे कार्य प्रक्रिया में बनाए रखा जाता है। गर्मी पल्स द्वारा उत्पादित सामग्री के पिघलने के परिणामस्वरूप भागों में से एक बन जाता है।

प्रकार

स्पॉट वेल्डिंग के लिए यांत्रिक डिवाइस हैमैन्युअल नियंत्रण और प्रत्येक उपयोग से पहले वर्तमान मूल्य निर्धारित करने की आवश्यकता है। मुख्य लाभ एक साधारण डिजाइन और घर पर निर्माण करने की क्षमता है। उन्होंने कई उद्योगों में सबसे बड़ा वितरण और पाया आवेदन प्राप्त किया।

स्वचालित उपकरण आपको न्यूनतम अस्वीकृति के साथ कनेक्शन प्राप्त करने की अनुमति देते हैं। साथ ही, काम को विशेष कौशल की आवश्यकता नहीं होती है और श्रम लागत कम हो जाती है।

उद्योग में, वायवीय और हाइड्रोलिक उपकरणों का सक्रिय रूप से उपयोग किया जाता है।

पर्याप्त रूप से उच्च लागत अलग हैस्पॉट वेल्डिंग के लिए सूची, लेकिन यह घरेलू नेटवर्क, कार्यों का एक व्यापक सेट और कॉम्पैक्ट आयामों के संबंध की संभावना के कारण व्यापक हो गया है।

इस तथ्य के बावजूद कि पोर्टेबल इकाइयां कई हैंस्थिर से कम, वे उपकरणों की खरीद के लिए न्यूनतम लागत पर गुणात्मक वेल्ड प्रदान करते हैं। इस मामले में, धातु के साथ 6-7 मिमी मोटी तक काम करना संभव है।

मूल तत्व

वेल्डिंग मशीन स्पॉट वेल्डिंग में किया जा सकता हैघर की स्थिति सबसे लोकप्रिय डिवाइस एक अनियमित वर्तमान मूल्य वाले डिवाइस थे। इस तरह के एक डिवाइस को बिजली की नाड़ी से नियंत्रित किया जाता है, जिसकी अवधि विशेष रिले या स्विच के माध्यम से बदल जाती है।

मुख्य तत्वों में से एक हैट्रांसफार्मर, जो वर्तमान के आवश्यक स्तर प्रदान करता है। इस उद्देश्य के लिए, माइक्रोवेव ओवन कॉइल का उपयोग करना संभव है जिसमें उपयुक्त विशेषताएं हों और उपलब्धता के आधार पर इसका वर्णन किया जाए। यह घर का बना स्पॉट वेल्डिंग मशीन 1-2 मिमी मोटी धातु भागों के साथ काम करने के लिए उपयुक्त है। यदि संभव हो, अधिक दक्षता के लिए, शक्तिशाली माइक्रोवेव ओवन से ट्रांसफार्मर चुनने लायक है। यह ध्यान दिया जाना चाहिए कि इस तरह के घरेलू उपकरणों में चुंबक 4000 वी के वोल्टेज पर काम करता है। इसलिए, ट्रांसफॉर्मर तारों की बड़ी मोटाई होती है, और द्वितीयक घुमाव पर मोड़ों की संख्या प्राथमिक से बहुत कम होती है।

घुमावदार

ट्रांसफॉर्मर में माध्यमिक घुमावदार तारउन्हें एक हैक्सॉ या चिसील से हटा दिया जाता है, कुछ मामलों में ड्रिल का सहारा लेना आवश्यक होता है। घुमाव को तोड़ने की सिफारिश नहीं की जाती है ताकि केबलों को नुकसान न पहुंचाया जा सके। शंटों की उपस्थिति में, उन्हें भी हटा दिया जाना चाहिए, क्योंकि वे वर्तमान सीमा में योगदान देते हैं।

एक नया माध्यमिक घुमाव के बाद उत्पादन किया जाता हैआवश्यक विवरण निकालें। कम से कम 100 मिमी² के क्रॉस-सेक्शन वाले तांबा केबल का उपयोग करके, इष्टतम वोल्टेज मान प्राप्त करना संभव है। कुछ मामलों में बाहरी इन्सुलेशन को निकालना आवश्यक है, जो उपयुक्त घुमावदार बनाने की अनुमति नहीं देता है। इसे कपड़े इन्सुलेटिंग टेप के साथ प्रतिस्थापित किया जा सकता है, जबकि प्रतिरोध को कम करने के लिए छोटी लंबाई वाले केबल्स का उपयोग किया जाता है।

घरेलू जरूरतों के लिए, एक नियम के रूप में, तीनबारी, उनकी संख्या में वृद्धि के साथ, डिवाइस के वर्तमान के मूल्य बढ़ता है। इसके अलावा, कई ट्रांसफार्मर स्थापित करके अतिरिक्त शक्ति प्राप्त की जा सकती है।

आपको क्या जानने की जरूरत है

स्पॉट वेल्डिंग मशीन, अपने हाथों सेमाइक्रोवेव इकट्ठा, माध्यमिक सर्किट में इलेक्ट्रोड के उपयोग की आवश्यकता है। एक ही शक्ति के साथ दो ट्रांसफार्मर का उपयोग करने के मामले में, उन्हें 10 मिमी मोटाई के केबल्स से जोड़ा जाना चाहिए, जिनके सिरों को इलेक्ट्रोड से जोड़ा जाता है। शॉर्ट सर्किट को रोकने के लिए प्राथमिक और द्वितीयक विंडिंग को कनेक्ट करते समय देखभाल की जानी चाहिए।

चुंबक के अपर्याप्त खिड़की के आकार के साथ,जो केबल मोड़ जोड़ने और उच्च शक्ति ट्रांसफार्मर के साथ-साथ उपयोग को जोड़ना मुश्किल बनाता है, यह अनुशंसा की जाती है कि द्वितीयक विंडिंग श्रृंखला में जुड़ा हो। घुमाव की दिशा सुसंगत होनी चाहिए, यदि यह नियम नहीं देखा जाता है, तो एंटीफेस प्राप्त करने की संभावना और परिणामस्वरूप, शून्य आउटपुट वोल्टेज का उच्च होता है।

वोल्टेज

ट्रांसफार्मर पर एक ही निष्कर्ष परप्रतीक या पत्र द्वारा संकेतित हैं। किसी भी पहचान अंक की अनुपस्थिति में, सत्यापन के लिए वोल्टमीटर का उपयोग करने की अनुशंसा की जाती है। डिवाइस को द्वितीयक विंडिंग्स से कनेक्ट करके प्राथमिक विंडिंग्स को सक्रिय करना आवश्यक है। टर्मिनल के विपरीत कनेक्टिंग विंडिंग्स के मामले में, वोल्टमीटर वोल्टेज इंगित करेगा। यह इस तथ्य के कारण है कि प्राथमिक घुमाव द्वितीयक को वोल्टेज देता है, जहां इसे परिवर्तित और दोगुना किया जाता है।

एक ही टर्मिनल के साथ विंडिंग्स की एक जोड़ी को जोड़ने पर, द्वितीयक विंडिंग्स पर वोल्टेज विपरीत होगा और वोल्टमीटर शून्य मान दिखाएगा।

स्पॉट वेल्डिंग मशीन बनाने के लिएअधिक शक्तिशाली, आप नेटवर्क प्रदर्शन को ध्यान में रखते हुए, कई ट्रांसफार्मर का उपयोग कर सकते हैं। उपकरणों का कुल वोल्टेज निर्दिष्ट मान से अधिक नहीं होना चाहिए। 1000-2000 ए की सीमा में इष्टतम विकल्प वर्तमान ताकत होगी।

इलेक्ट्रोड

इलेक्ट्रोड सबसे अच्छा तांबे से बने होते हैंपर्याप्त मोटाई वाली छड़ें, और व्यास तार के मानकों के अनुरूप होना चाहिए। समय के साथ, इलेक्ट्रोड अपना आकार बदलते हैं और काम के लिए अनुपयुक्त बन जाते हैं, इसलिए उन्हें व्यवस्थित रूप से पंप करने की आवश्यकता होती है। बिजली की वृद्धि के लिए कनेक्शन की संख्या और ट्रांसफॉर्मर से इलेक्ट्रोड तक जाने वाली केबल की लंबाई को कम करने की अनुशंसा की जाती है। सबसे अच्छा विकल्प इलेक्ट्रोड को तांबे से बने सुझावों से जोड़ने और तारों के सिरों पर तय करना है। संपर्क के बिंदु पर तांबा के ऑक्सीकरण को रोकने के लिए, भागों को सोल्डर करना आवश्यक है, और इससे आगे की सफाई आसान हो जाएगी। यह ध्यान देने योग्य है कि आप नुकसान को कम करने के लिए crimping का उपयोग कर सकते हैं।

प्रबंध

बैटरी के लिए स्पॉट वेल्डिंग मशीनअक्सर एक स्क्रू क्लैंप से सुसज्जित, ऑपरेशन के दौरान अतिरिक्त प्रयास प्रदान करते हैं। डिवाइस लीवर या स्विच द्वारा नियंत्रित किया जाता है। विशेष महत्व के लिए इलेक्ट्रोड की गुणात्मक फिक्सिंग है, जो सामान्य कार्य करने के लिए आवश्यक है। संचालन में, स्थिर फिक्सिंग और पर्याप्त द्रव्यमान की संभावना के साथ उपकरण अधिक सुविधाजनक होगा। स्विच विश्वसनीय और लंबा होना चाहिए।

स्विच बटन का कनेक्शन केवल प्राथमिक घुमावदार करने के लिए किया जाता है, इस मामले में संपर्कों की अखंडता संरक्षित की जाएगी और अतिरिक्त प्रतिरोध को रोका जाएगा।

नियंत्रण के लीवर सिद्धांत वाले उपकरणों पर, स्विच क्लैंप पर लगाया जाता है, इस प्रकार वेल्डिंग प्रक्रिया को एक हाथ से नियंत्रित करना संभव हो जाता है।

प्वाइंट-टू-पॉइंट डिवाइस चालू और बंद होते हैंकेवल संपीड़ित इलेक्ट्रोड के साथ वेल्डिंग। मजबूर वेंटिलेशन स्थापित करने की सिफारिश की जाती है, जो नियमित ब्रेक के बिना काम करने और कंडक्टर और इलेक्ट्रोड के हीटिंग के स्तर को ट्रैक करने की अनुमति देगी।

एक गुणवत्ता कनेक्शन प्राप्त करना संभव हैकेवल अगर आप प्रक्रिया की सभी subtleties पता है, विशेष रूप से, आप बाहरी विशेषताओं और सामग्री की छाया के लिए तत्परता के चरणों को निर्धारित करने में सक्षम होने की जरूरत है, वर्तमान पल्स के साथ अनुभव है। इलेक्ट्रोड को स्थानांतरित करने की गति पूरे वेल्डिंग प्रक्रिया में एक ही स्तर पर होनी चाहिए।

सुरक्षा

मानदंडों के साथ अनुपालन विशेष महत्व हैऑपरेशन के दौरान सुरक्षा, चूंकि एक दोषपूर्ण स्पॉट वेल्डिंग मशीन स्वास्थ्य को नुकसान पहुंचा सकती है और उत्पादों को संसाधित कर सकती है। निम्नलिखित आवश्यकताओं का पालन करना भी आवश्यक है:

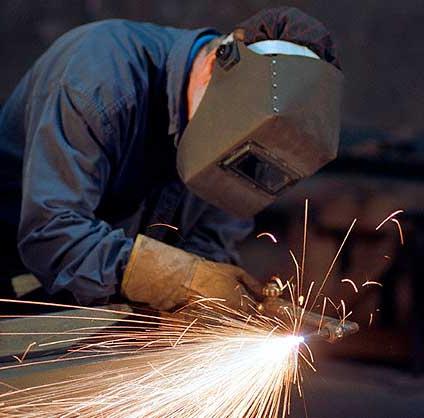

- धातु स्प्रे और स्पार्क्स से चेहरे और आंखों की रक्षा के लिए एक विशेष मुखौटा का प्रयोग करें;

- कनेक्टिंग और इलेक्ट्रिकल केबल्स का इन्सुलेशन;

- वेल्डिंग की जगह के पास ज्वलनशील सामग्री और तरल पदार्थ की अनुपस्थिति;

- जलने से सुरक्षा के लिए मिट्टेंस और दस्ताने का आवेदन;

- कमरे की नियमित वायुयान, हानिकारक गैसों से हवा के शुद्धिकरण को सुनिश्चित करना;

- आग बुझाने वाले एजेंटों की उपलब्धता;

- स्पार्क्स से लकड़ी की सतहों (फर्श को कवर करने, टेबल) की सुरक्षा।

प्रक्रिया की विशेषताएं

प्रारंभिक काम के बारे में मत भूलना,गुणात्मक वेल्डेड सीम प्राप्त करने के लिए आवश्यक है। प्रयुक्त तत्व ब्रश और विशेष यौगिकों के साथ धूल और गंदगी से पूर्व-साफ़ होते हैं। वेल्डिंग मशीन से अपने हाथों से स्पॉट वेल्डिंग में निम्नलिखित मुख्य चरण शामिल हैं, जिनमें निम्नलिखित शामिल हैं:

- आवश्यक स्थिति में जुड़े तत्वों को रखना;

- इलेक्ट्रोड के बीच भागों के clamping;

- प्लास्टिक की उपस्थिति को गर्म करना, जो धातु को खराब करने की अनुमति देता है।

यह ध्यान देने योग्य है कि काम के दौरान संभव हैविफलता के बिंदु की उपस्थिति, जो पिघला हुआ कोर या उसके छोटे आयामों की अनुपस्थिति के कारण उत्पन्न होती है। इस दोष को ट्रैक करना मुश्किल हो सकता है, लेकिन यह निम्नलिखित परिणामों का कारण बन सकता है:

- डेंट्स और गोले का गठन;

- तत्वों की पिघलने वाली सतहें;

- सामग्री के माध्यम से काटने

- वेल्डेड कोर की छिद्रपूर्ण संरचना। </ ul </ p>